数控机床的工作过程

时间:2022-09-25 | 来源:佚名

|

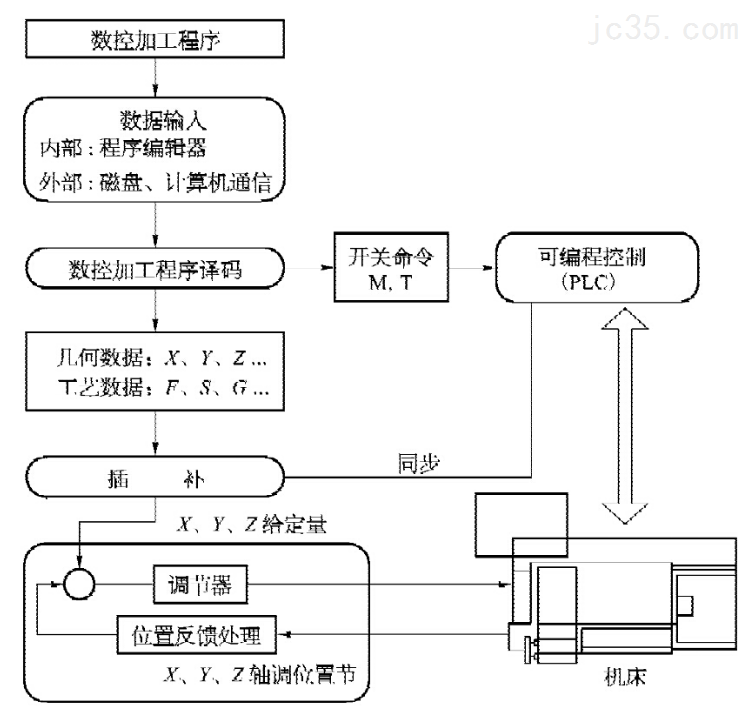

数控机床的主要任务是利用数控系统进行刀具和工件之间相对运动的控制,完成零件的数控加工。图1-2显示了数控机床的主要工作过程。 1.工作前准备 数控机床接通电源后,数控系统将对各组成部分的工作状况进行检测和诊断,并设置为初始状态。 2.零件加工程序编制与输入 零件加工程序的编制可以是脱机编程,也可以是联机编程。前者利用计算机进行手工编程或自动编程,生成的数控程序记录在信息载体上通过系统输入装置输入数控系统,或通过通信方式直接传送到数控系统。后者是利用数控系统本身的编辑器由操作员直接通过操作面板编写、输入或修改数控加工程序。 为了使加工程序适应实际的工件与刀具位置,加工前还应输入实际使用刀具的参数,及工件坐标系原点相对机床坐标系的坐标值。 3.数控加工程序的译码和预处理 加工程序输入后,数控机床启动运行,数控系统对加工程序进行译码和预处理。  图1-2数控机床的主要工作过程 进行译码时,加工程序被分成几何数据、工艺数据和开关功能。几何数据是刀具相对工件的运动路径数据,如G指令和坐标字等,利用这些数据可加工出要求的工件几何形状。工艺数据是主轴转速(s指令)和进给速度(F指令)及部分G指令等功能。开关功能是 对机床电器的开关命令(辅助M指令和刀具选择T指令),例如主轴起动或停止、刀具选择和交换、切削液的开启或停止等。 编程时,一般不考虑刀具实际几何数据而直接以工件轮廓尺寸编程,数控系统根据工件几何数据和加工前输入的实际刀具参数,进行刀具长度补偿和刀具半径补偿计算。为了方便编程,数控系统中存在着多种坐标系,故数控系统还要进行相应的坐标变换计算。 4.插补计算 数控系统完成加工控制信息预处理后,开始逐步运行数控加工程序。系统中的插补器根据程序中给出的几何数据和工艺数据进行插补计算,逐点计算并确定各曲线段起、终点之间一系列中间点的坐标及坐标轴运动的方向、大小和速度,分别向各坐标轴发出运动序列指令。 5.位置控制 进给伺服单元将插补计算结果作为位置调节器的指令值,机床上位置检测元件测得的位移作为实际位置值。位置调节器将两者进行比较、调节,输出误差补偿后的位置和速度控制信号,控制各坐标轴精确运动。各坐标轴的合成运动产生了数控加工程序所 要求的零件外形轮廓和尺寸。 6.程序管理 数控系统在进行一个程序段的插补计算和位置控制的同时,又对下一程序段作译码和预处理,为逐段运行数控加工程序做准备。这样的过程一直持续到整个零件加工程序执行完毕。 数控系统根据程序发出的开关指令由 PLC进行处理。在系统程序的控制下,在各加工程序段捕补处理开始前或完成后,开关指令和由机床反馈的信号一起被处理并转换为机床开关设备的控制指令,实现程序段所规定的T功能、M功能和s功能。

声明:本文转载自网络,不代表本平台立场,仅供读者参考,著作权属归原创者所有。我们分享此文出于传播更多资讯之目的。如有侵权,请联系我们进行删除,谢谢!

|